制梁变“智梁”!探秘年产22万吨“智慧工厂”

访问次数 :

发布时间 :2025-03-11

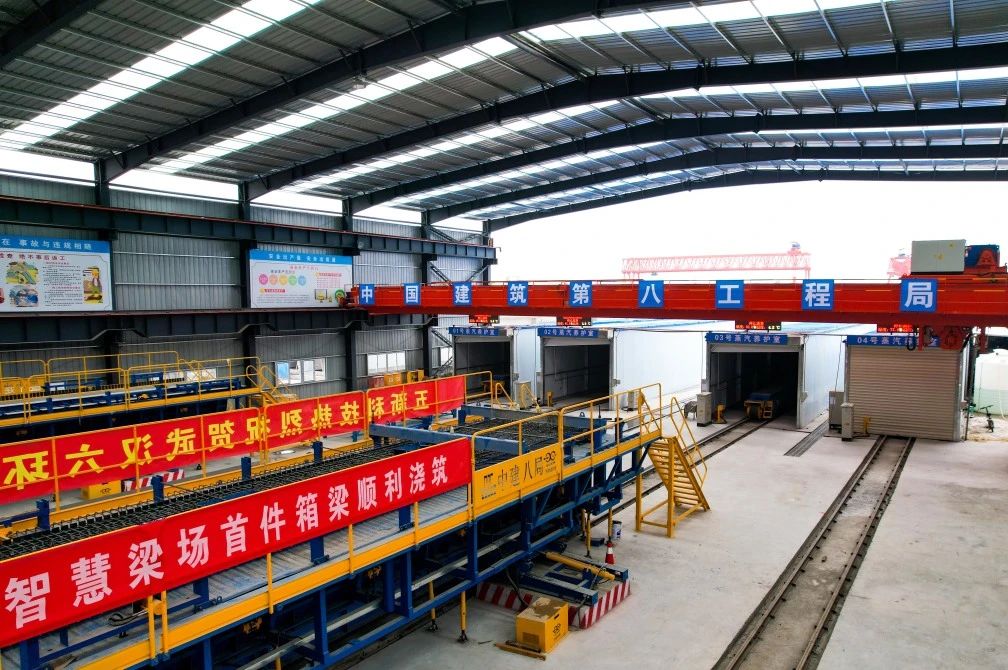

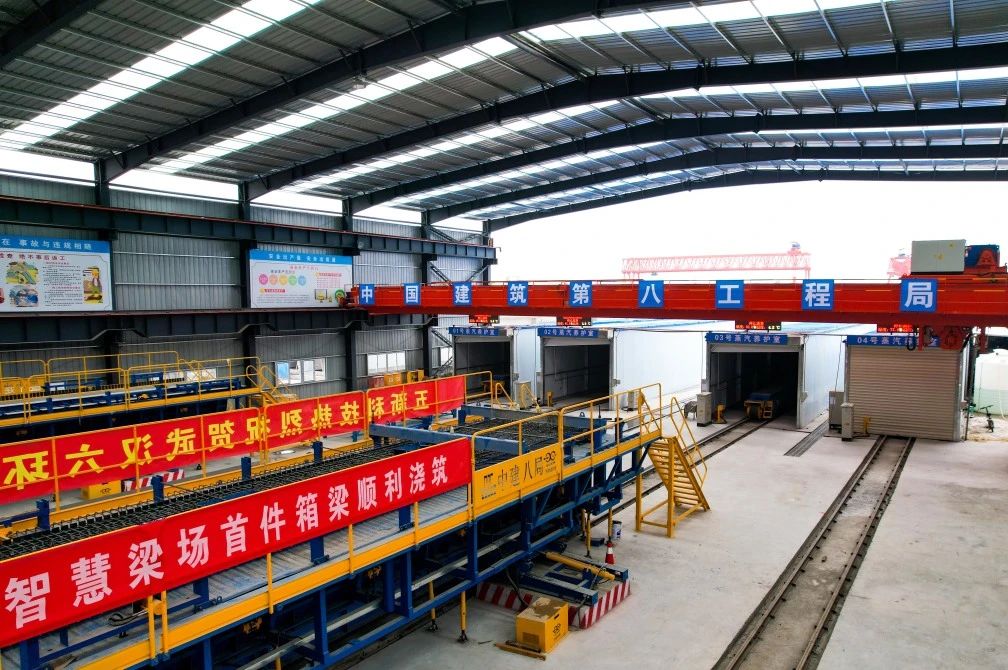

“噔、噔、噔……”随着有节奏的机械声,长30米、重约100吨的箱梁一天内便可在流水线上“诞生”,效率较传统制梁提升60%......3月4日,由中建八局承建的武汉六环线项目二标段项目2#智慧梁场完成首件箱梁预制,标志着这座年产量22万吨的“超级梁场”正式亮相,实现“传统”到“智慧”的升级。

武汉六环线工程全长约360公里,设计时速120公里,是湖北省“十四五”规划重点工程,其中由中建八局承建的武汉六环线项目二标段主线全长14.16公里,预计2027年实现通车,建成后对于完善区域高速公路网,推动以武汉为中心辐射城市圈高质量发展具有重要意义。

项目2#智慧梁场按照“机械化换人自动化减人、智能化无人”理念建设,依托中建八局“无人化梁厂(UBF)”技术成果,重点聚焦传感技术、信息化管控等数字智能技术的深度融合,实现从传统生产到智能制造的转型升级。

走进智慧梁场,第一印象是整齐。半成品堆放、钢筋绑扎、智能蒸养等多个功能区划分清晰,场内4条智能化生产线可实现从原材料检验到混凝土浇筑全过程智能化制造,数控弯曲中心、智能液压系统智慧蒸养系统等设备整齐排列,实现各工序“流水加工、无缝衔接”。

智慧梁场相较于传统梁场将更加集成生产线配备“智慧集控系统”,实现各系统可视化、精细化管理,依托智能化检测手段和信息化管理平台,可实现质量管理的全程可追溯,通过智能监控系统和预警机制,实现安全风险的实时识别与防控。

除了整齐、集成外,智慧梁场还将更加高效,项目2#“智慧梁厂”将承担共计2610片箱梁的生产任,务减少固定台座投入数量约60%,从而节约占地面积约30%,制梁效率可提升提升60%,同时节省人力约20%。

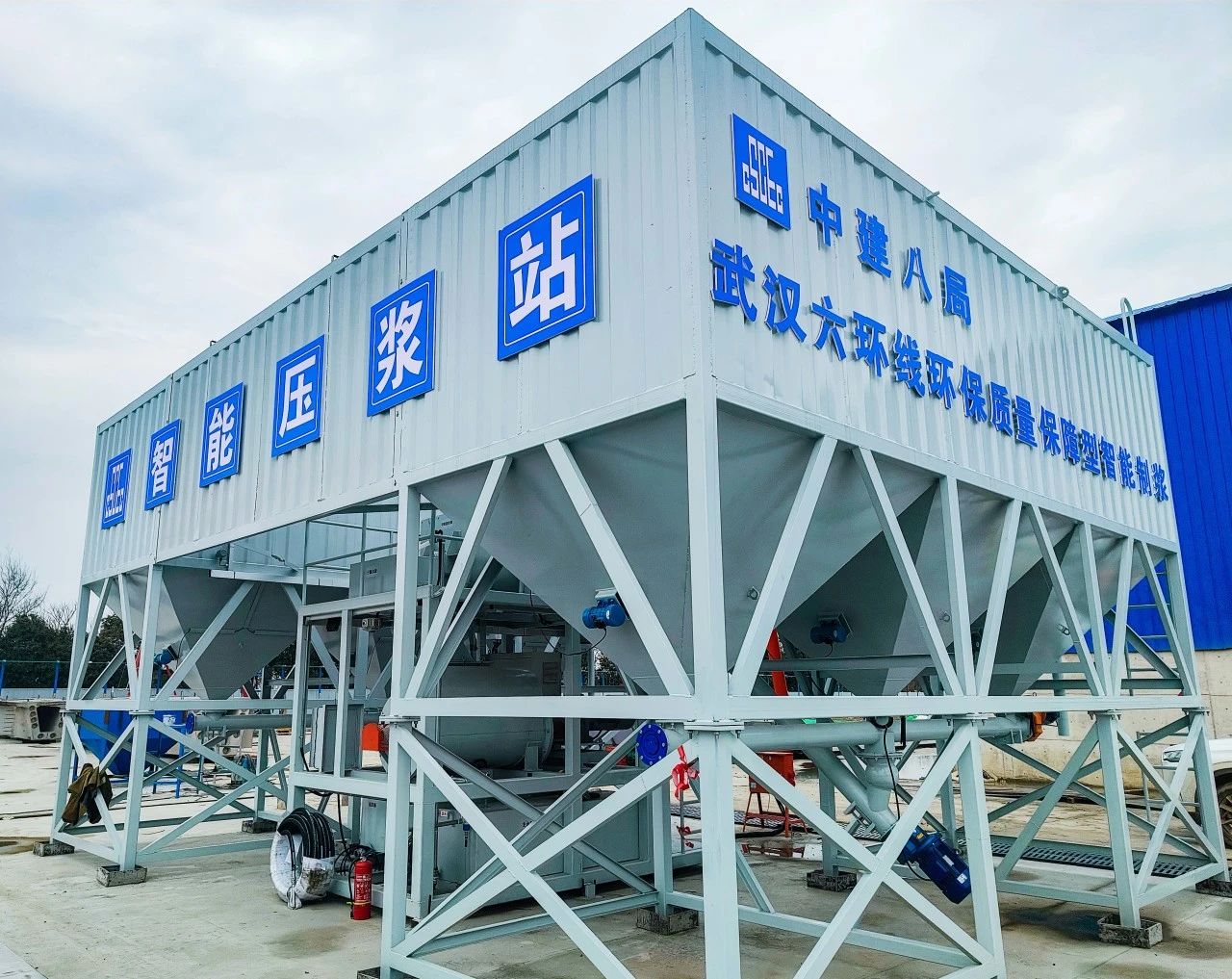

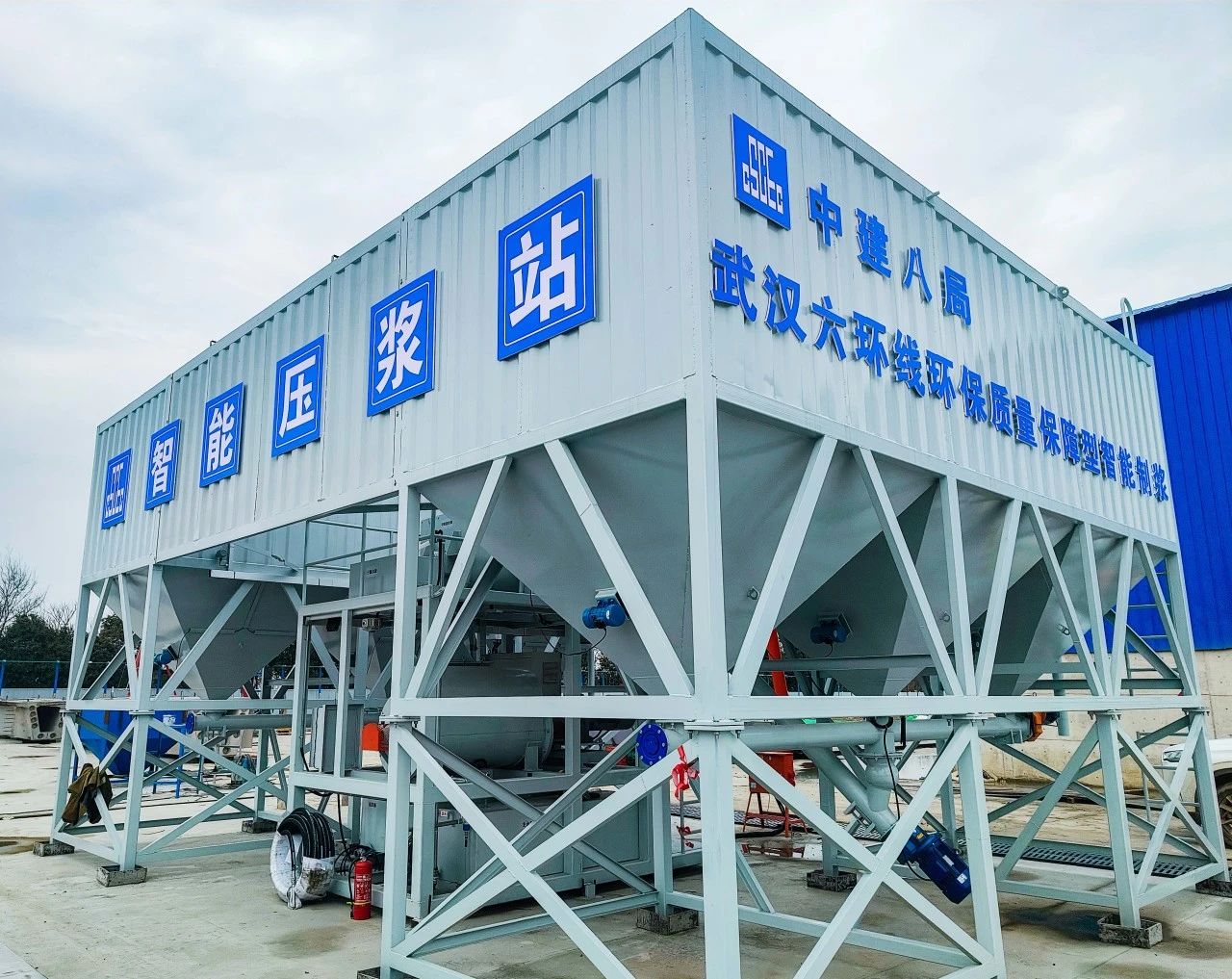

一片长30米、重约100吨的箱梁从“智慧梁厂”中制作成型需要历经“五步”:第一步,钢筋塑形将7.4吨的梁板半成品钢筋放入数控弯曲中心进行加工,2小时内精准变身成不同型号的钢筋成品,提升生产效率与成品质量;第二步,绑扎成笼,加工好的钢筋与穿束波纹管一起在定尺胎架上进行可视化绑扎,“编织”形成牢固的成品钢筋笼,有效克服梁板钢筋成品工艺复杂钢筋间距要求高的难点;第三步,放入模具使用10吨吊装桁架吊具将成品钢筋笼吊装至侧模中,引入智能液压模板系统进行合模,操作人数较传统模式减少约50%,过程中设备高精度传感器,实时进行检测,确保安装精度,保障后期混凝土浇筑无渗漏、错台;第四步,浇筑成型。精准控制混凝土配比,是提高梁板成品质量的重要前提,通过智能搅拌站的加持,电脑程序可精确计算所需配比,配合传感器自动调配混凝土,混凝土浇筑入模具的过程,采用集成振捣系统持续高频振捣,振捣时间及状态均能实时监测,使得浇筑更加均匀、稳定;第五步,养护出场。梁板拆模后乘坐”台座小车“移至蒸汽养生房进行恒温蒸养,以此达到弹性模量及强度指标,采用数控智能张拉机,实现预应力参数精准控制,张拉完成的箱梁经由160吨龙门吊吊装至压浆区,通过智能集中压浆站实现大批量集中制浆、压浆,最终经过封锚封端后,一片优质的箱梁就此诞生。

目前,武汉六环线二标段项目桩基及基础工程已接近尾声,正式进入箱梁大批量预制和吊装阶段,源源不断的高品质预制梁板将在这片智慧梁场中“诞生”,经由科技赋能,铺就跨河通途。